剪叉车是重要的高空作业机械,可将作业人员及工具抬升至指定高度进行各类工程作业。在建筑、船舶、电力、仓储等领域应用广泛。

某高空作业机械生产企业,剪叉车车架智能焊装线存在大量钢板类零件配盘需求。该客户配盘工序主要由人工完成,强度大、效率低且配盘易出错。为提升产能,客户引入梅卡曼德3D视觉对剪叉车车架配盘区进行自动化升级。实现复杂场景下的车架零件齐套配盘,大幅提升配盘效率及准确率。

应用难点

该客户车架焊装线由车架预制、车架配盘、车架拼焊等工区组成。在车架配盘环节,同一品规剪叉车车架总成所需零件分类码放于各个料框中。待配盘料车到位至指定区域,需将车架零件按订单需求码放在料车上,配齐单个车架总成所需零件。

01改造原因

尺寸较大的钢板类车架零件:

部分车架零件长近3m,重达150kg。人工配盘强度大,人力成本高,且存在危险性。

人工配盘可能造成车架型号配错、订单所需零件配错、对称件&相似件区分出错等问题,对后端工艺造成影响。

客户由于业务规模扩大,产品稳定性、安全性要求高等原因,需提高配盘准确率和效率。

02视觉挑战

存在环境光干扰的现场:

车架零件为表面锈迹、油污、形状不规则的坡口件、折弯件、焊接件。同时,由于采光需求,现场存在较强的光线干扰,对3D相机成像能力要求高。

客户生产车架种类众多,且每种车架涉及零件达十数种。现场待配盘零件达近百种,需3D视觉系统具备良好的兼容性。

车架零件放置在料框中,由行车吊装至固定位置。零件存在错位、堆叠、遮挡等情况,同时存在着大量的对称件和相似件,传统示教法无法保证对每个零件的精准识别与定位。

车架零件由于形状不规则,码放在配盘料车上的方式亦不相同,需3D视觉系统根据订单信息合理规划配盘策略。同时,高精度定位配盘料车位置,将车架零件精准码放。

解决方案及优势

01解决方案

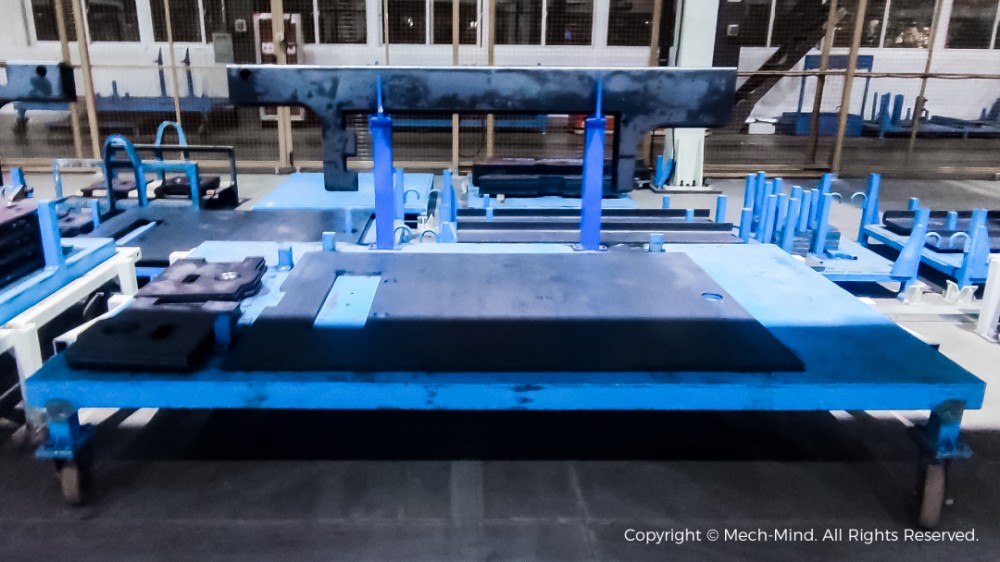

项目现场:

3D相机选型及安装方式:Mech-Eye LSR L,安装于桁架机械臂末端。

工作流程:

车架零件码放在料框中运输到指定位置,PLC提前告知3D视觉系统待配盘车架所需零件的型号。

PLC收到信号,触发3D相机拍照;3D视觉系统获取车架零件位姿信息,引导桁架机器人抓取。

桁架机器人将抓取的车架零件,按顺序码放至配盘料车上。

重复上述流程,直至配齐单个车架总成所需零件。

02方案优势

精准识别,实现高效稳定配盘

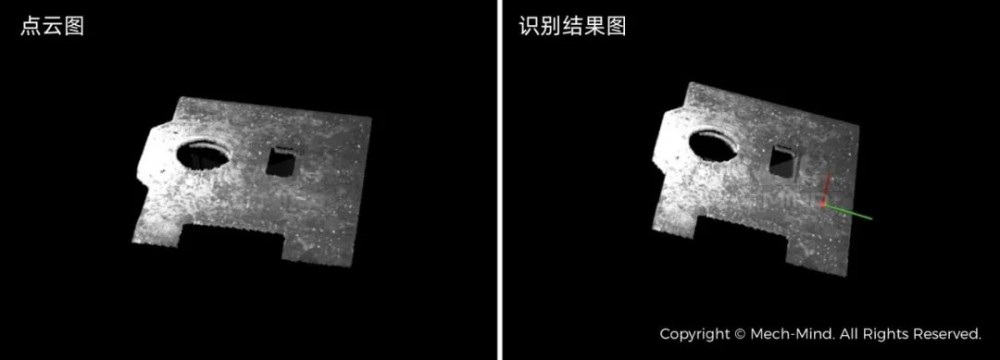

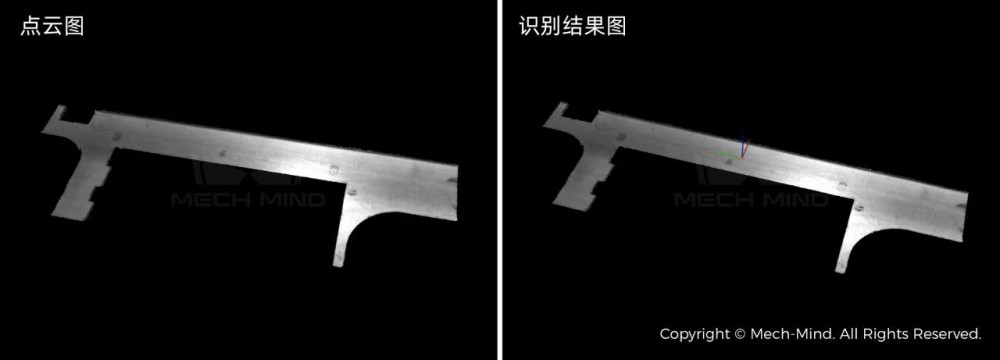

异形车架零件点云图及识别结果图:

针对表面锈迹、油污、形状不规则的坡口件、折弯件、焊接件,梅卡曼德为客户提供了远距离Mech-Eye LSR L工业级激光3D相机。在现场>30000lx环境光干扰的情况下,仍可为3D视觉系统识别定位提供完整、精确、细致的点云数据。

Mech-Eye LSR L大视野,可灵活应对各类复杂安装环境。跟随桁架机器人灵活移动至各个料框上方,支持超长、细薄、异形的车架零件及配盘料车精准识别与定位,实现车架零件精准抓取及码放。

智能调控TCP中心与工件重心重合,避免抓取时出现抓偏、掉件等情况。

柔性更强,轻松应对现场复杂工况

全面兼容现场近百种形状各异的车架零件,支持新增产品的快速导入。

3D视觉系统对视野内零件及配盘料车进行高精度定位,轻松应对姿态各异(如:错位、堆叠、遮挡等)的各类零件。减少定制工装成本,提升产线柔性。

配盘效率提升,高效衔接各工艺环节

智能规划配盘:

按照生产需求进行车架总成的齐套配盘,配盘效率提升1.5倍。

根据所获取的订单信息合理规划配盘策略,提高料车满料速度,最大化利用料车空间。

高性能、高融合度软硬件产品,无缝集成焊接、折弯、开坡口等工序,助力剪叉车高效生产。

梅卡曼德提供的3D视觉方案能够大幅提升配盘准确率、效率,提升客户剪叉车车架智能焊装线自动化、柔性化水平。除钢板配盘外,梅卡曼德3D视觉在钢板分拣、机加工、折弯、开坡口、组对焊接等工艺环节亦有广泛应用,产品性能及稳定性经过众多大型终端项目现场验证。

-开元棋下载app渝ICP备16002653号-1  渝公网安备 50010902001034号 网站建设:九度互联

渝公网安备 50010902001034号 网站建设:九度互联

AI鸟类监测 重庆兴趣培训 重庆蔬菜配送 四川党史教育