砂型铸造是将熔炼金属注入砂型中生产铸件的方法,具有材料易得、生产周期短等特点,广泛应用于汽车、新能源等行业复杂零部件的生产制造环节。由于砂型铸造工艺复杂、作业强度大、生产标准高,许多企业也开始进行自动化改造,并引入3D视觉提升产线智能化、柔性化水平。

某头部汽车零配件厂发动机缸体铸造车间引入梅卡曼德3D视觉方案后,实现砂型铸造过程中砂芯浸涂、钻孔、组芯等工艺自动化,大幅提升企业铸件生产效率及质量。

工艺及改造原因

01工艺介绍

砂芯在砂型铸造中主要用来形成铸件内腔。制作过程较为复杂,涉及了制芯、浸涂、钻孔、组芯等工艺。

制芯:将原砂、粘结剂按照一定比例混合,注入砂箱形成砂芯。

浸涂:在砂芯表面涂料,以提高砂芯耐火度、降低铸件表面粗糙度、防止铸件产生缺陷。

钻孔:使砂芯排气通畅,避免高温金属液注入砂芯时形成入侵气孔,影响铸件质量。

组芯:将砂芯依照装配特征高精度组装,形成完整且精密的铸件内腔。

02改造原因

浸涂环节:人工涂覆(图片来源自网络)

现场有三种砂芯:机体芯、上盖芯,下盖芯,每种砂芯包含十数种型号。在浸涂工位,需将砂芯从输送线搬运至浸涂池进行浸涂处理,涂料风干后,由输送线运送至钻孔工位钻孔,而后转运至下料台。同时,需将上盖芯和下盖芯精准对位组装。客户生产过程存在以下痛点,决定对产线进行自动化改造:

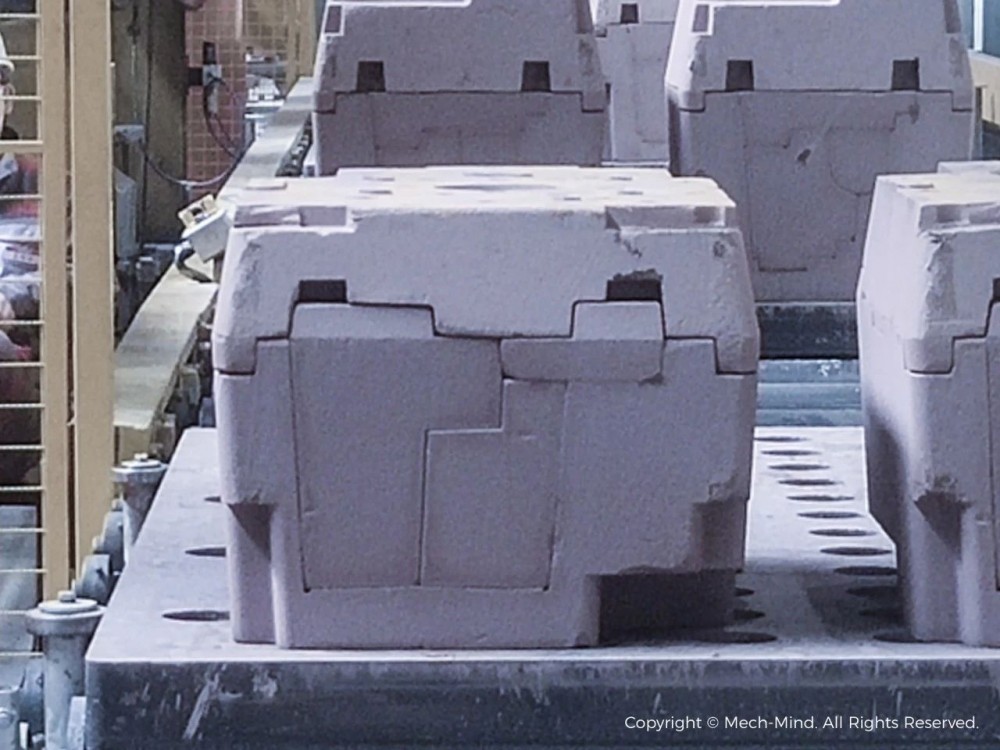

砂芯来料

人工涂覆效率低,易出现滴痕、刷痕等缺陷。传统机械设备难以对砂芯精准定位,造成涂料覆盖不均。

人工钻孔一致性差,传统机械设备钻孔精度低。易出现错扎、漏扎等情况,影响砂芯气密性,导致铸件成品出现气孔缺陷。

砂芯组芯精度要求高,人工或传统机械设备装配精度难以满足客户生产需求。

砂芯尺寸大(可达1152×464×227mm),自重大(可达200kg),人工搬运强度大,存在危险性。

受铸件自重大、高温、粉尘、烟气等因素影响,人工作业效率不稳定且存在健康风险。

解决方案及优势

01解决方案

3D相机选型及安装方式:Mech-Eye PRO S,臂载式安装。

通讯方式:3D视觉系统与机器人直接通信,通讯协议为TCP/IP。

来料方式:2-4个砂芯为一组,由托盘运输到位。

工作流程:

输送线通过托盘输送机体芯/上盖芯/下盖芯至指定位置;3D相机拍照,3D视觉系统获取待抓取砂芯位姿信息及型号;3D视觉系统将砂芯型号发送给机器人,机器人切换相应夹具。

3D视觉系统引导机器人抓取砂芯进行浸涂处理(砂芯浸涂工位)。

3D视觉系统引导机器人钻孔、抓取上盖芯安装于下盖芯(砂芯钻孔、组芯工位)。

3D视觉系统引导机器人抓取砂芯放置于下料台(砂芯下料工位)。

02方案优势

高性能3D视觉系统,实现高效、高质量生产

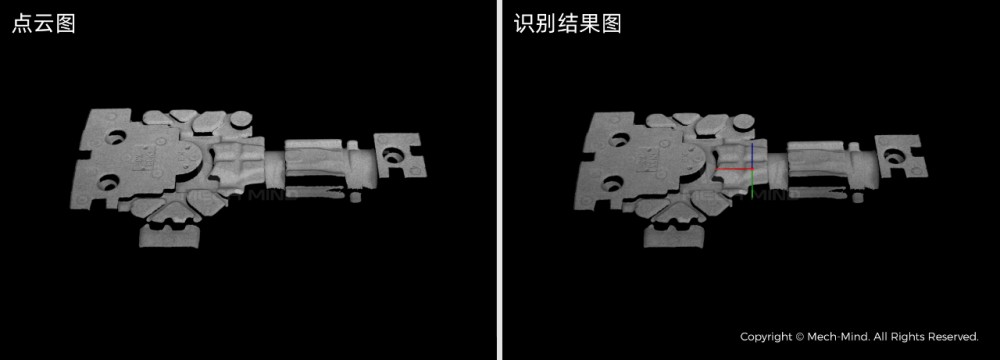

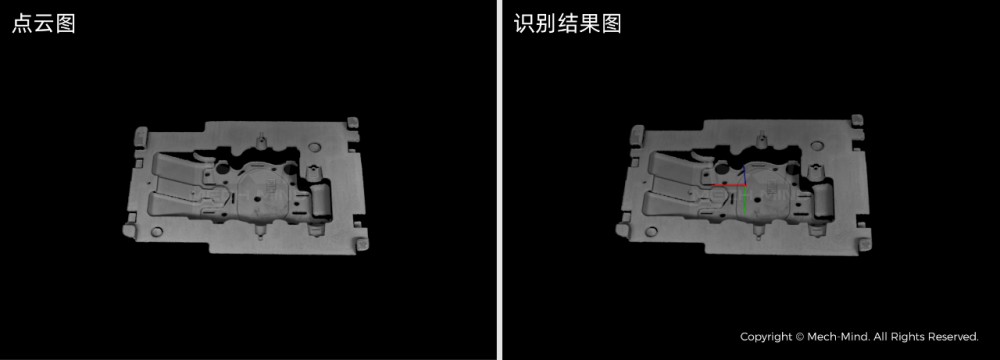

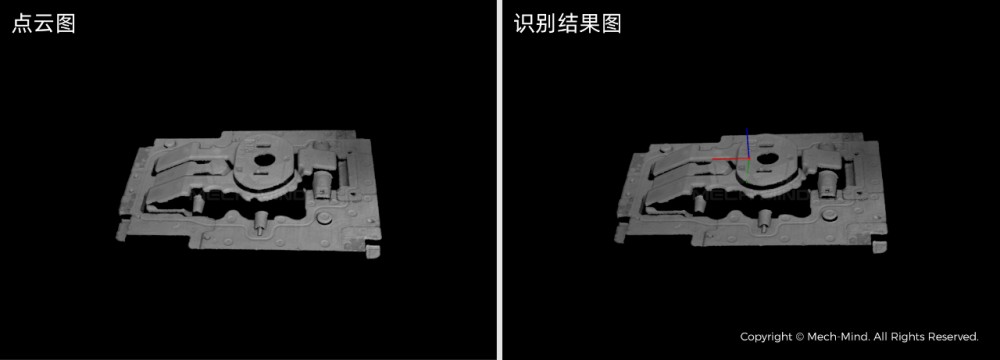

从上至下依次为机体芯、上盖芯、下盖芯(点云图及识别结果图)

现场选用了Mech-Eye PRO S高精度结构光工业3D相机。Mech-Eye PRO S能够轻松应对现场不同工位、不同时段的环境光干扰,对表面凹凸不平、带有字符&特征孔的各类砂芯生成高质量点云数据。

Mech-Eye PRO S臂载式安装,视野更灵活,轻松覆盖到位不一致的砂芯。成像速度快,实现砂芯抓取位姿的快速反馈。

3D视觉系统精准定位上下盖芯,引导机器人依照砂芯复杂装配特征完成高精度组芯工艺。

先进AI技术,助力客户产线稳定运行

精准抓取

现场布局紧凑,集成了机器人、输送线、浸涂池等各类工业设备。自研机器人运动路径规划技术,结合运动仿真+碰撞检测,轻松应对现场复杂工况,高效联动各个工艺流程。

3D视觉系统准确识别砂芯尺寸,提前调节夹具行程,保证均匀浸涂、精准钻孔及对位组装。

可根据订单需求处理现场数十种砂芯,同时支持新增产品的快速导入。

生产效率大幅提升,铸件质量有保证

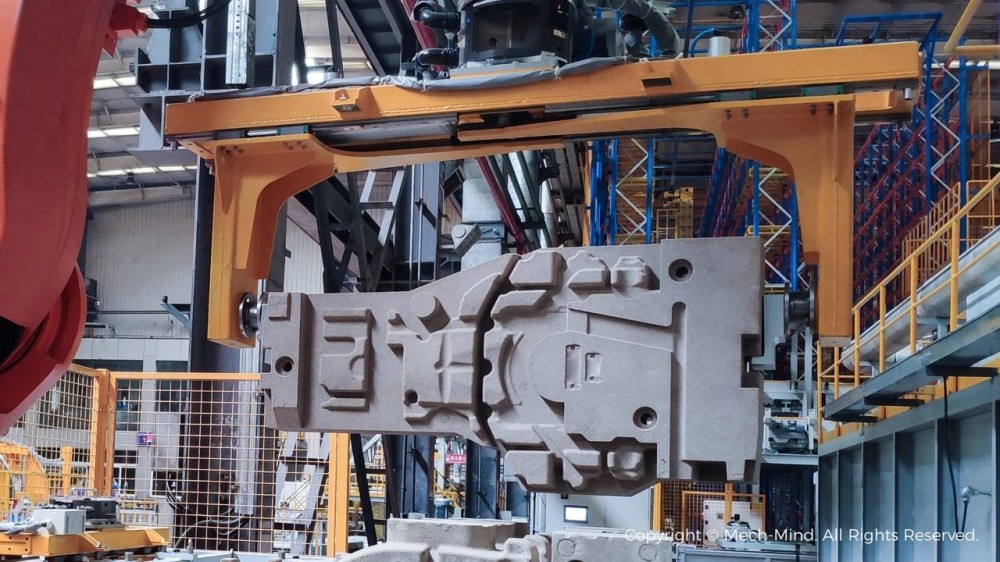

砂芯装配成品

通过AI+3D视觉+工业机器人解决方案,将劳动密集型作业转化为高度自动化作业,整条砂芯生产线效率提升至原来的2倍。

通过3D视觉技术实现砂芯高精度定位,无需频繁切换定位工装,提升产线柔性。

砂芯表面涂料覆盖均匀、气孔准确且具有一致性、对位组装更为精准,保证复杂铸件精度满足客户出厂需求。

-开元棋下载app渝ICP备16002653号-1  渝公网安备 50010902001034号 网站建设:九度互联

渝公网安备 50010902001034号 网站建设:九度互联

AI鸟类监测 重庆兴趣培训 重庆蔬菜配送 四川党史教育