项目背景

国内某半导体行业龙头企业,其新建厂出入库物品重量大(最高达30kg),货值较高。人工取料、装箱和拆码垛全流程中,对劳动力需求量大,且人工作业不稳定。通过部署灵西-取料装箱拆码垛机器人系统,高效完成取料、装箱、拆码垛工序,实现出入库全流程自动化、智能化。

项目难点

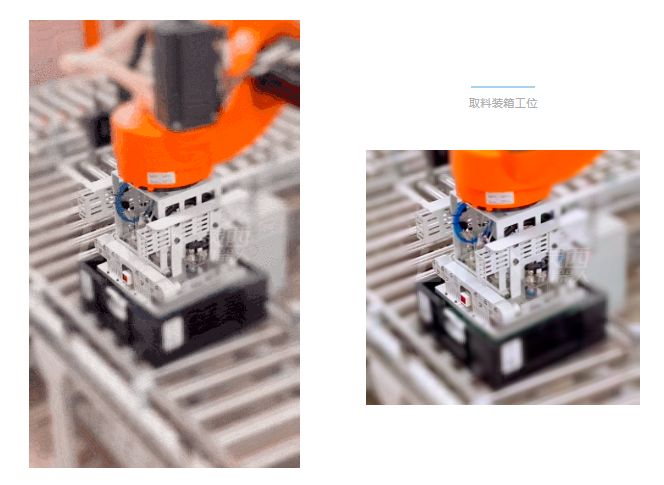

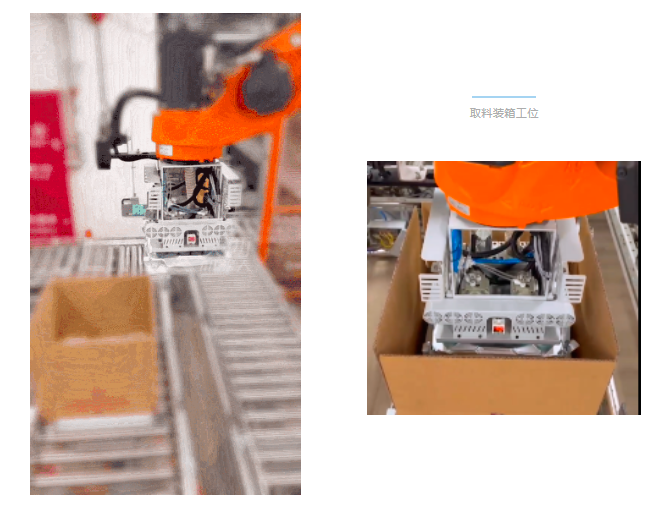

01 取料装箱工位:定位精度要求高

物品表面为易反光材质,需对传统算法进行优化;机械臂下料与纸箱内泡棉卡槽对位,精度要求高。

02 码垛工位:算法挑战大

需实时输出最优抓取策略和垛型规划,智能计算单码或多码。

03 吸盘系统:精细化设计要求高

所有工位吸盘/夹具均需具备防掉落装置,以防碰撞干扰。

灵西方案

针对客户需求点,灵西定制化设计一套取料装箱拆码垛机器人系统,配合前后端设备,实现出入库全流程自动化。

1)取料:物品到达取料点,相机拍照定位后,机器臂从纯黑料盒内吸取并托底。

·视觉系统:相机精准定位,不受物品表面反光、环境光和纯黑料框的干扰。

·稳定抓放:机械臂免示教,自动生成无碰撞最优轨迹。

·吸盘系统:定制化设计复合式吸盘,掉箱率为0。

2)装箱:机械臂将物品置放于开箱的泡棉卡槽内。

·高准确率:机械臂下料准确率为100%。

·精准下料:定位精度为±0.5mm。

3)抓取:纸盒底盖到达指定位置,机械臂将其放置到空托盘码垛工位。

·吸盘系统:定制化设计,纸盒底盖稳定不掉落。

4)多码:机械臂一次抓2个物品并托底,稳定码放成整托且不倒垛。

·LINX-AI算法:实时输出最优抓取策略和垛型规划,智能计算单抓或多抓,合理利用托盘空间位置。

方案亮点

01 视觉系统精度高

取料装箱码垛准确率100%;

在复杂环境下仍实现精准定位;

02 定制化设计抓取系统

掉箱率为0,系统平稳运行;

复合式夹具/吸盘,兼具多样性功能;

03 智能算法优势明显

LINX-AI算法智能规划抓取数量和摆放位姿,提高装载率;

04 降低人工成本

可替代4-8名人工,避免人工搬运引起的损坏和污染;

05 柔性化设计

除取料装箱和码垛外,系统具备自诊断和预警提示等功能;

-开元棋下载app渝ICP备16002653号-1  渝公网安备 50010902001034号 网站建设:九度互联

渝公网安备 50010902001034号 网站建设:九度互联

AI鸟类监测 重庆兴趣培训 重庆蔬菜配送 四川党史教育